时间: 2024-07-19 04:35:13 | 作者: 合金铸钢件

【日本的制造装置为何强大?】(2)迪思科:激光切割机占据全球市场七成份额

本田开发出了适用于量产品、通过搅拌摩擦焊方式焊接钢和铝合金的技术,日本东北大学和日立开发出了可焊接钢和钛等高熔点金属的钴合金搅拌头。以前在量产水平上只限于铝合金与铜合金、镁合金这样的低熔点金属的搅拌摩擦焊(FSW:Friction Stir Welding)的用途开始扩大到钢等熔点更高的金属*1。

*1 在标准大气压下,铝的熔点为660℃,铜为1083℃,镁为651℃。而铁高达1539℃,钛高达1727℃。

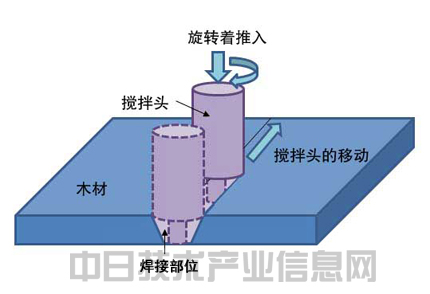

搅拌摩擦焊是指,利用圆柱顶端设有突起(搅拌针)的搅拌头,从对接的两块板(母材)或重叠的两块板的需要焊接的部位上方,使搅拌头边旋转边推压,将两块板焊接在一起的技术(图1)。

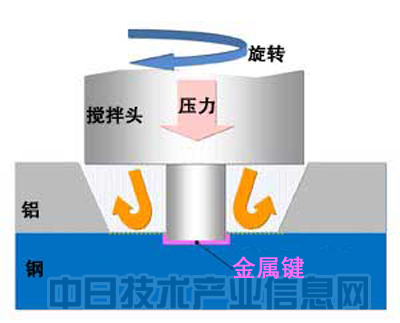

图1:搅拌摩擦焊原理示意图左为对接焊,利用了塑性流动。右为重叠焊,利用了金属键(以篇首介绍的本田开发的钢和铝合金焊接技术为例)。

旋转的搅拌针与板材之间产生的摩擦热,会使搅拌针周围的金属软化为粘液状,旋转的搅拌针借此插入板中。这样一来,搅拌针周围软化了的金属便会混合在一起(发生塑性流动),使两块金属板融为一体,或是在两块金属板的接合面形成金属键,使二者融为一体。

搅拌摩擦焊的优点有以下四点:(1)因为无需熔化母材即可焊接(固相焊),所以焊接后的变形及焊接缺陷都很少,因此可提升产品的品质并减少相关成本;(2)比熔化焊接节能;(3)不需要保护气体;(4)噪声小且不产生粉尘。而且,该技术对异种材料的焊接也很有效,因此备受业界关注,有望通过按各个部位选择适当的材料,来达到轻量化等效果*2。但正如篇首介绍的那样,以前能在量产水平上使用搅拌摩擦焊的材料只限于低熔点金属。

*2 搅拌摩擦焊与熔化母材的液相焊——熔化焊接相比,焊接温度低,容易通过设置焊接条件来控制焊接输入热量。因此,可轻松减少导致焊接强度降低的罪魁祸首——金属间化合物的生成。通过减小金属间化合物层的厚度,可提高焊接部位的强度。进行搅拌摩擦焊时,若搅拌过度,同样会生成大量金属间化合物。

搅拌摩擦焊的用途以前只限于低熔点金属的原因主要在于,缺乏适合量产的低价位耐高温搅拌头。对铝合金实施搅拌摩擦焊时,通常用工具钢等钢铁材料制造成的搅拌头。用这种搅拌头焊接钢及钛合金等高熔点金属时,在能使这些金属软化的高温区域,搅拌头也会软化,导致搅拌头磨损严重而没办法使用。尽管采用陶瓷及钨铼合金等非钢铁材料的搅拌头已开发出来,但这些搅拌头的价格非常高,并不适合量产。

本田开发的利用搅拌摩擦方式焊接钢和铝合金的技术,用于接合重叠的钢和铝合金母材。其最大特点是只搅拌铝合金而不搅拌钢(图1中的下图)。这样便可防止搅拌头的温度过高。

无需搅拌钢即可将钢和铝合金焊接在一起是因为,在钢和铝合金之间形成了金属键。也就是说,该技术并未搅拌钢,而是去除了钢表面的涂膜和氧化膜。通过这种方法,使钢的新生面出来,并使其与通过搅拌而提高了活性的铝合金之间形成了金属键。这种金属键的存在使钢和铝合金融为一体*3。

*3 钢和铝合金之间进入水等之后会发生双金属腐蚀(电蚀),该技术通过在钢和铝合金之间插入硅膜防止了这种现象。

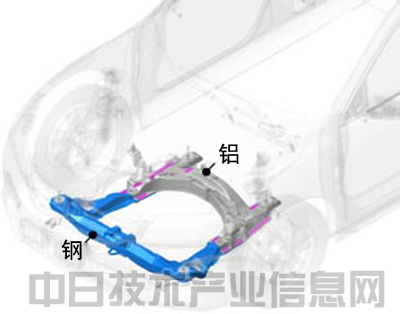

本田在面向北美市场的新款“雅阁”的前副车架中采用了该技术,并获得了多种效果(图2)。具体而言,不仅重量比原来的钢制副车架减轻了25%,而且焊接时的耗电量减少了约50%。另外,还采用该技术更改了副车架与悬挂安装部位的构造,使安装部位的刚性提高了20%,从而为提高车辆运动性能作出了贡献。

另一方面,东北大学、日立制作所及日立金属精密仪器公司开发出了可耐受高温的价位较低的搅拌头,从而扩大了搅拌摩擦焊的应用场景范围(图3)。该搅拌头采用的材料由东北大学和日立制作所共同开发,这样一种材料和搅拌头(铸件)的量产技术由日立制作所和日立金属精密共同开发成功。该搅拌头可用来对钢、钛合金及锆合金等高熔点金属实施搅拌摩擦焊,预定2013年秋季开始销售。虽然日立金属精密仪器表示“价格今后会讨论”,但估计会设定在可在量产水平使用的价格带。

东北大学等为搅拌摩擦焊搅拌头开发的材料为钴合金,其内部分布着高温下也可保持高强度的金属间化合物。具体而言,在基于钴的合金中分布了Co3(Al,W)。重点是如何使Co3(Al,W)实现均匀的微细分布,并且使分布量及晶界形状接近希望的状态。为此,采用了更为合理的成分及热处理方法。

目前设想的该搅拌头的适用材料为碳钢、高张力钢、钛合金(Ti-6Al-4V等)、纯钛及铜合金。尽管有些材料因强度及厚度等原因很难使用该搅拌头,但大致来说,焊接对象为进行搅拌摩擦焊时搅拌头温度(结合温度)最高为1000℃左右的材料。(日经技术在线! 供稿)